热门关键词:

热门关键词:

问题分析

炉内余压

炉内余压是烟气流出的动力。按照上述计算,炉内余压为100Pa时,烟气由炉口喷出的速度为21.3m/s;进入罩口时,射流轴线至炉壁的距离为6.65nl,炉口排出的起始烟气量为2128451m3/h,远远大于熔炼时燃烧所产生的最大烟气量6510m3/h,更何况炉门开启时,烧嘴已停止工作。即使将炉内余压调整为0.5Pa,按上述公式计算的炉口喷出速度达1。31m/s,进人罩口时射流轴线至炉壁的距离为0.88m,炉口排出的起始烟气量为917831113/h,也远大于燃料燃烧所产生的最大烟气量。炉门开启时,炉膛大面积与大气相通,炉内压力应接近于零。如将炉内压力调为零,本计算方法也就失去前提,炉内烟气也就失去动力,不会向外流出,而实际情况是炉内烟气向外流出。因此判断,即使炉内余压确定不当,最多也只能分担计算结果失真的部分原因。

炉口当置直径

笔者曾对宽大炉口烟气(炉内产生大量黑烟时)进行了仔细观察,发现烟气确实是由炉内向外流出,但并非满El流,仅占炉口高度的1/3—1/2(上半部),出流面积也仅占炉口面积的1/3~1/2。通过简单的模拟试验,发现炉口下半部不仅不向外流出烟气,炉外空气反而流向炉内。因此判断,按照炉口当量直径计算出流面积必将导致计算结果失真。

炉口压力分布

由以上分析联想到热压作用下车间自然通风的概念,炉门开启时的炉膛就如同一个散热强度很大的侧开大窗的车问。在炉内烟气产生量不很大的情况下,炉口处压力分布应如图3所示。可以看出,空气由炉口下半部流入炉膛,在炉内被加热后随同炉内产生的烟气由炉口上半部流出,烟气流动的动力并非炉膛压力,流出烟气温度也不是炉膛温度,烟气流出面积更不能按照炉口当量直径来确定。如仍按照《手册》所提供的方法进行计算,就必须调整炉内计算压力、烟气温度及烟气流出面积,但炉内计算压力和烟气温度无法确定。

计算方法的修正

根据距有害物源距离的不同,集气罩可分为低悬罩和高悬罩,小于1m的为低悬罩,大于1m的为高悬罩。75t熔铝炉的2个相向对称的宽大炉门合流烟气的流动规律(图4)与低悬罩(图5)相似(除热源位置不同外),因此实际设计时,笔者改用《手册》中低悬罩与炉口伞形罩相结合的计算方法,罩宽度按炉门高度考虑。矩形低悬罩的集气量计算公式为:

L=215.3×B3“(△t)5n2A(5)

式中L——总排风量/m3·h~;

△t——热源温度与周围温度的温差/℃;

A——矩形罩口长度,A=o+0.3m;

曰——矩形罩口宽度,B=b+0.3m。

经计算,低悬罩的排风量为95022m3/h;罩口平均风速为1.3578m/s。炉口伞形罩排风量为低悬罩排风量的一半,即单个炉口伞形罩的排风量为47516m3/h。

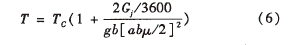

公式(5)没有考虑炉膛排烟温度。烟气温度,可以根据由(5)式计算出的排风量,再按热压的计算公式计算空气经炉膛后的温度及产生的热压,最后按炉口伞形罩的方法计算出流压力及速度等。注意,此时出流面积仅为炉口上半部的面积。炉膛排出的气体温度为:

式中G,——炉I:1排出的起始烟气量(47516m3/h)。经计算,炉膛排气温度为503.6K(230.6℃);炉膛排烟余压△P为1.7Pa;罩口至炉口轴线的距离y为0.5m;进入罩口时射流轴线至炉壁的距离x为0.93m;烟气由炉口喷出速度口为1.68m/s;罩口最小伸出长度Z为1.52nl;考虑吸入周围空气,罩内烟气温度按炉膛排出温度(摄氏度)的0.8倍计,排烟罩总风量43035kg/h(55777m3/h);罩口平均风速v为O.9m/s。笔者在实际工程设计中按此计算结果选用设备,实际使用效果良好。